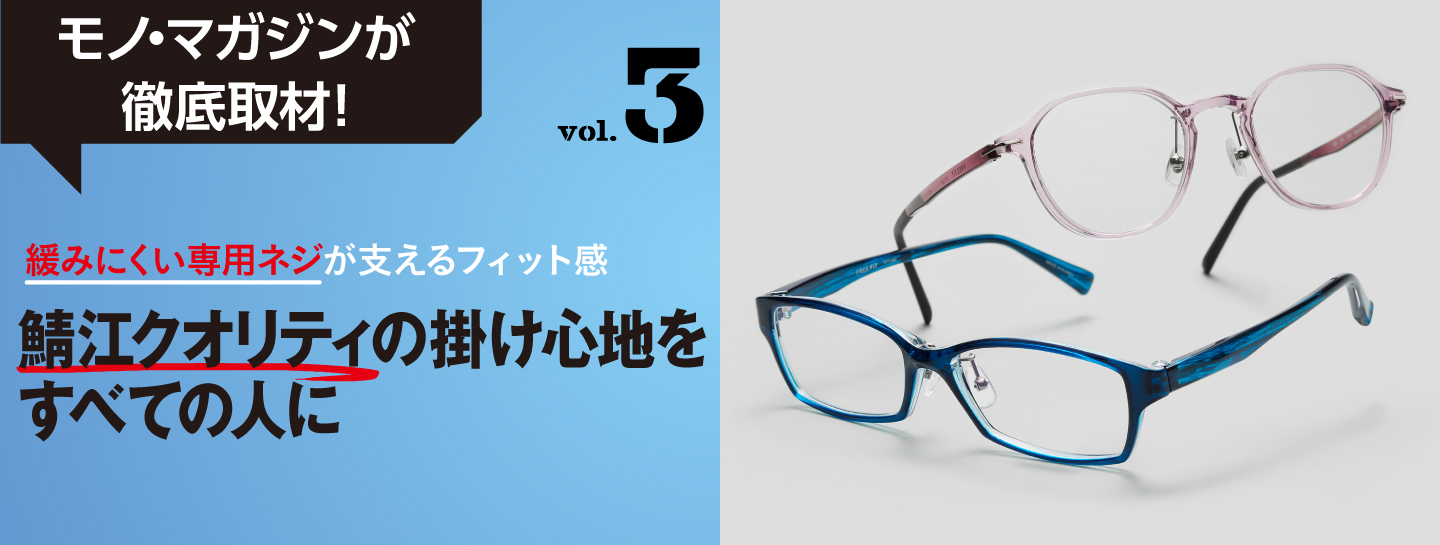

軽い・ズレにくい・驚きの掛け心地。誕生から早15年。眼鏡市場で不動の人気No.1といえば、プライベートブランドの『FREE FiT(フリーフィット)』だ。

最軽量モデルは重さ8g以下。カラフルで洗練されたデザインと、軽いのにズレにくい快適な掛け心地を両立して、これまでに計227モデルを発売。累計販売本数は666万本突破した(2025年8月現在)。もはや、“日本の掛けやすいメガネ”の代名詞といっても過言ではない存在だ。

そんな『FREE FiT』クオリティの要といえるのが、年々改良を重ねてきたメイド・イン・ジャパンの“専用ネジ”。今回モノ・マガジンは、大ヒットブランドの誕生秘話と、気になる専用ネジの秘密を探るべく、日本一のメガネ産地、福井県鯖江市にある自社工場を訪ねた。

樹脂フレームに“掛け心地の良さ”を備えてスマッシュ・ヒット

『FREE FiT』は2010年4月、今から約15年前に発売された。当時のメガネ業界では、軽くて高機能なプラスチック素材を使用した、“軽量な樹脂フレーム”に注目が集まっていた。

そう語るのは、開発を手がけた商品開発部の部長で、福井県鯖江市にあるキングスター工場の工場長でもある吉田和弘さん。キングスター工場は、日本製メガネフレームの製造はもちろん、眼鏡市場で販売されている商品のほぼ90%を出荷しているメガネトップ自社工場の名だ。

商品開発部部長の吉田和弘さん。2001年にメガネトップへ入社。キングスター工場の工場長として、プライベートブランドの開発・製造に尽力し続ける。

そこで考案したのが、フロントとテンプルをつなぐ部分に調整がしやすい金属のパーツを使用し、テンプルにフィッティング性と補強の役割を兼ねた芯金を入れた樹脂フレーム。軽量なTR90の強みを活かしながら、掛けやすさとフィット感にもしっかり配慮した設計で独自性を出した。

初期モデルのひとつ「FFT-011 CLGR」。TR90ならではのクリア感が美しいハーフリム。

前出の「FFT-011」の先セル(モダン)部分。頭部にフィットさせるために曲げる部分に、芯金を入れて補強している。

高品質な樹脂フレームを海外工場で量産するというハードル

樹脂なのに軽くてズレにくい。スーツ姿のパフォーマーがメガネを掛けたまま路上でパルクールをするTVコマーシャルなど、その使用感をわかりやすく大胆に訴求したことがヒットにつながった。最初のコレクションでは、TR90製のフレームを合わせて約5万本を製造。日本の一メガネブランドとしてはケタ違いの量だ。

フロントのクリア感と成形の美しさが際立つ、初期モデルの「FFT-040 GR」。テンプルとの繋ぎ目は、樹脂の中に金属芯を埋め込んで補強している。

最初の納品時は、韓国から届いたフレームの約50%が成形不良だった。

成形のノウハウを確立させるまでには、しばらく試行錯誤が続き、店頭での在庫不足も発生した。

ちなみに現在の『FREE FiT』では、超軽量・超弾性のウルテムやサステナブル素材のリルサン®︎Clear G850など、より高性能な樹脂素材をメインに使用している。同じ樹脂でも素材が違えば加工の方法も異なるのが常だ。

メガネフレームのエコ素材として活用されているリルサン®︎Clear G850を使用した現行モデル「FFT-088」。透明度が際立った素材で、トウゴマの種子から取れるヒマシ油を原料とする。

リルサン®︎Clear G850の特徴は高い弾性。フロントとテンプルのつなぎ目には独自の形状のヨロイという金属パーツを使用し、調整をしやすく設計している。

メガネの心臓部を支える、高額な緩みにくいネジとナット

しかしながら、ズレにくいメガネは高品質な生地だけで作れるものではない。

フロントとテンプルをつなぐ金属の小さな部品。メガネに使用するヒンジ(丁番)やネジの精度を説明するとき、メガネ業界では“あがきの良さ”という表現をする。あがきとはテンプルの開閉時に感じるストレス(抵抗感)のこと、メガネは開閉を繰り返すほどにネジが緩み、あがきが弱くなる。適度なあがきをどれだけ長く維持できるかは、ネジの緩みにくさにかかっているのだ。

『FREE FiT』製品のヒンジには、初期モデルから現在までずっと、フレーム素材の特性に合わせた専用ネジを使用している。

昭和23年に鯖江市で創業したフクオカラシは、メガネや時計などに使用される精密な金属部品の切削加工で名高い。吉田部長いわく、「世界一価格の高い(笑)、高品質な精密ネジを作る会社」だ。では、メガネ用の緩みにくいネジとナットとは一体どういうものなのか。代表取締役の福岡幹人さんに尋ねた。

左がフクオカラシ 代表取締役の福岡幹人さん。生粋の機械好きでもあり、モノ作りは細部までこだわりたい職人肌。

いずれも『FREE FiT』のヒンジ部分に使用されるフクオカラシ製の専用ネジとナット。左はスタンダードな十字穴付きのネジとナット。右は専用ネジのバリエーションで、十字穴を隠して装飾性を高めた飾りナット。

いずれも『FREE FiT』のヒンジ部分に使用されるフクオカラシ製の専用ネジとナット。上はスタンダードな十字穴付きのネジとナット。下は専用ネジのバリエーションで、十字穴を隠して装飾性を高めた飾りナット。

メガネフレームに用いられるステンレスやチタンなどの金属は非常に硬く、切削するマシンの刃が摩耗しやすい。とりわけメガネのネジは指でつまむことすら難しい極小サイズ。刃が少しでも減れば、寸法にもたちまち狂いが生じる。

『FREE FiT』専用のネジを製造するヘッタマシンを特別に見せていただいた。写真左手前にセットされた棒材を鍛造して、ネジ本体を作っていく。

棒材から切削した『FREE FiT』の専用ネジ。この段階ではまだ表面がフラットな状態で、これを別マシンにセットしてネジ山を切る。

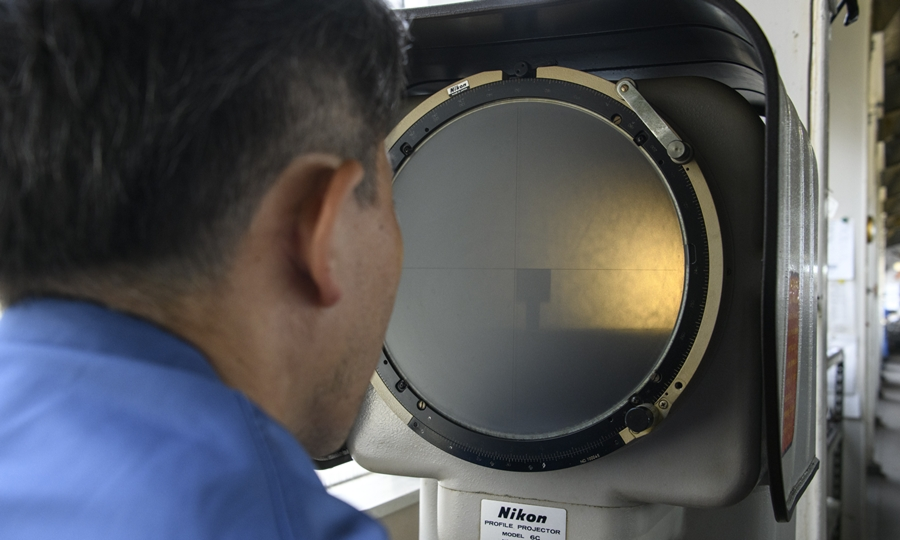

工場内での品質検査の様子。製品のシルエットを拡大して寸法を計測したり、バリ残りなどがないかを検査する投影機。時計のネジなどさらに小さな製品は、マイクロスコープを使用してチェックすることもある。

工場での検査を経たら、出荷前に検査課で最終的なチェックをする。ロット単位で寸法や重量を計測したり、キズの有無を目視で確認。

メガネ用のナットは安価なものなら1ケ約1円。『FREE FiT』で使用するフクオカラシ製の専用ネジは、1本につき数倍とコストは跳ね上がる。しかしそれだけ精密な製品だからこそ、フレームを逆さにして2万回の開閉テストをしても、ネジが緩んだり落ちたりしない。

キングスター工場の品質管理課に設置された、2万回の開閉テストが可能なヒンジテスター。この機械はフクオカラシから購入している。ちなみにヒンジ、クリングスパッド(鼻パッド)のアーム部分など、ネジ以外の細かいメタルパーツも鯖江で作っている。

『FREE FiT』誕生後のあるタイミングで、眼鏡市場のプライベートブランドの多くはフクオカラシのネジに切り替えたという。メガネをネジの品質で選ぶというユーザーはおそらくほとんどいないはずだが、高額なネジとナットで掛け心地を追求した『FREE-FiT』は、結果選ばれ続けて今なお不動の人気No.1をキープしている。

つい最近、2023年に製品の大幅リニューアルを図った『FREE FiT』は、男性にもかけやすいメタルフレームや、超弾性樹脂を使用したキッズフレームなども展開。性別や年代を問わないユニバーサルデザインを取り入れてますますの進化を続けている。

すっきりとしたメタル素材をはじめ、細身のデザインは昨今のトレンド。ヒンジ部分のネジはそれぞれの専用ネジを使用。モダンやヨロイなどのパーツも、素材の特性に合わせて吟味されている。

シートメタルのフロントに、幅2.1mmという極細の樹脂テンプルを組み合わせた「FFT-082 BKM」。すっきりとシンプルなデザインでありながら、調整しやすいヨロイパーツを使用して安定したフィット感を楽しめる。

優れたフィット性とファッション性を両立し、1万円台でフレーム・レンズが一式そろう『FREE FiT』は、眼鏡市場で選ぶ最初の1本にもおすすめしたいブランド。樹脂フレームの新たなスタンダードとして業界にインパクトをもたらしたと同時に、以後の眼鏡市場としてのモノ作りにも大きな影響を及ぼしている。翌2011年には、高機能をさらに追求したスポーツ系ブランド『i-ATHLETE(アイアスリート)』や、メーカーの壁を超えてメイド・イン・ジャパンの技術力を結集した超軽量フレーム『ZEROGRA(ゼログラ)』といったブランドが続々と誕生。いずれも『FREE FiT』とともに眼鏡市場を代表する人気ブランドとして現在まで支持されている。次回の連載では、これらの派生ブランドについても深くフォーカスしてみたい。