シリーズ平均重量4.9g。掛けていることを忘れるほどの軽さを極めた『ZEROGRA(ゼログラ)』は、そのミニマルなルックスも含めて、眼鏡市場のオリジナルとしては異色の存在感を放っているブランドだ。

最大の特徴は、メガネにおいて最も負荷がかかる“蝶番(ヒンジ)”をなくした引き算の設計。大胆なヒンジレス構造を支えるのは、重さをほとんど感じない直径1mmの極細チタンだ。

世界トップクラスの鯖江のチタン加工技術なしには生まれ得なかったこの日本製メガネには、鯖江の老舗工場で切磋琢磨してきた各分野のプロフェッショナルのアイデアや技が注ぎ込まれている。大衆受けと低価格を武器とする全国展開のメガネ量販店として、このような“攻め”の日本製プロダクトを追求することには、一体どんな意味があったのだろうか。モノ・マガジンは今回そんな問いを胸に、鯖江のキングスター工場へと赴いた。

日本製メガネの希少性と、鯖江の現状

日本の有名なメガネ産地といえば、福井県の鯖江市。現在も国産メガネの約90%は鯖江市で生産されているが、一方で世界から見た鯖江のメガネ生産量はいまどの程度のシェアがあるのか、考えてみたことはあるだろうか。

そう教えてくれたのは、眼鏡市場のオリジナルブランドを手がける商品開発部部長で、鯖江にあるキングスター工場の工場長も務める吉田和弘さん。日本のメガネ生産量が激減していくなか、眼鏡市場の商品を製造するキングスター工場では、毎月3.5万本前後の国産メガネが製造されているという。

眼鏡市場のオリジナル商品を製造するキングスター工場は、鯖江でも有数の規模の大きなメガネ製造工場。メガネ作りにおける200〜250の工程がエリアごとに振り分けられている。

工場スタッフは140人。40年以上メガネ作りに携わる職人も多数在籍している。写真の男性は最高齢となる73歳の凄腕の磨き職人だ。

希少な日本製の、さらなる“極み”を目指したメガネ

2011年に誕生した『ZEROGRA』は、そんな日本製メガネの究極を目指した、実に贅沢なブランドといえる。コンセプトは世界一の軽さと壊れにくさ。その答えとして、メガネの中で最も負担がかかって壊れやすい“蝶番(ヒンジ)とネジ”を取り払ってしまうという大胆なアイデアが採用された。

フレームはいずれもヒンジレスで、パーツ数も非常に少ない。テンプルを折り畳むことはできないが、頭部にフィットさせる絶妙なカーブがかかっている。

すべてのモデルに専用のケースが付属。

頭部にふわりとフィットする直径1mmの極細テンプルは、約3万回におよぶ開閉テストをクリアしている。

チタンを成形するプレス機が並ぶエリア。たったひとつのパーツを成形するために何台もの機械と人手を要する。

メガネ部品として加工するためにカットされたチタン。これにプレス機で圧力をかけて部品を成形していく。

カットしたチタンを治具(型)に固定し、数十トンの圧力でひとつずつプレスする。

下が芯材にプレスをかけたもので、余分な箇所をカットすると上のようなメガネ部品の原型が出来上がる。ここからさらに何工程もの磨きの工程が始まる。

鯖江のメガネ作りにおいて他にない強みといえば、世界でも指折りのチタン加工技術。市内には欧米の高級メガネブランドのOEM製造を行うメーカーも多い。

世界シェアわずか0.5%の高品質を支える職人の町、鯖江のトップ・オブ・トップ。吉田工場長の熱心な働きかけで、市内のいくつかの会社から精鋭スタッフが集められた。

『ZEOGRA』開発に関わったチームの面々。写真右上から時計回りに/

アイテック 取締役 執行役員 表面処理事業部 事業部長の前田美輝さん、加藤八 代表取締役社長の加藤弘紀さん、メガネトップ 商品本部 キングスター工場 設計・品質管理課の岡野総一さん、メガネトップ キングスター工場 設計・品質管理課主任の八木康介さん、メガネトップ 商品本部 商品開発部部長 兼 キングスター工場長の吉田和弘さん、エクセル眼鏡 チーフデザイナーの安井利彰さん、エクセル眼鏡 代表取締役社長の佐々木英二さん

メーカーの垣根を超えた、チーム鯖江のもの作り

『ZEROGRA』の開発を主に担当したのは、鯖江の老舗メーカーであるエクセル眼鏡。現在に至るまで全部で6社のメガネメーカーや部品・加工会社が開発と製造に関わっている。

そう当時を振り返るのは、エクセル眼鏡の佐々木英二さんだ。同社は欧米の高級ブランドのOEM製造なども手掛ける一流メーカーで、『ZEROGRA』においてはブランド命名から企画、製造まですべての過程に関与してきた。特にデザインにおいては、ロゴマークからフレームまで同社のチーフデザイナーである安井利彰さんが中心となって手掛けている。

左がエクセル眼鏡の代表取締役で、一般社団法人 福井県眼鏡協会の会長も務める佐々木英二さん。右が『ZEROGRA』のアイデアマンで同社チーフデザイナーの安井利彰さん。

ブリッジと鼻パッドを一体化させたマンレイ山の「ZEG-C01」。使用パーツ数は全部で7点、重さはわずか4.6g。

初期の人気モデルの復刻版である「ZEG-C05」は重量4.6g。極薄のチタンシートを切削した、溶接もネジも使わない1枚板フレームは、精妙なバランスによって成り立っている。

「ZEG-C04」は、チタン製リムの縁をプラスティックで挟み込んだインナーリムの構造。重量4.8gと非常に軽く、昨今のトレンドを反映したモデルでもある。

クラシカルなオクタゴン型の樹脂フロントフレーム「ZEG-C02」は重量5.1g。クリングスと鼻パッドを一体にすることでパーツ数を最小限に。

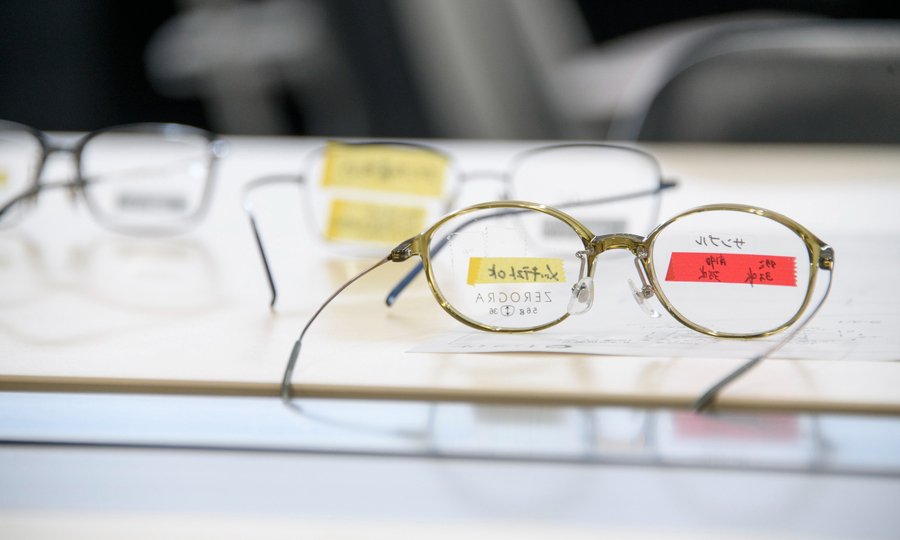

お互いにもっている情報やアイデア、製品作りにプラスになることはミーティングでできる限り共有するスタンス。

テストの結果など、さまざまなメモが貼られた製品サンプル。

当初は抵抗感があったライバルメーカーとのチーム編成についても、仕事を重ねるごとに考えが変わってきたそうだ。

チーム鯖江で守る、日本のメガネの未来

キングスター工場は、2027年からの竣工を目標に新工場と新たな施設の増設を計画している。一般客へ向けた工場見学ツアーを実施したり、福井の伝統工芸品・名産品が並ぶ物販ストア、レストランなどを併設した、“メガネのテーマパーク”を作るという構想だ。

プレス成形した部品を磨き上げる“バフがけ”の工程は、熟練度を要する繊細な作業。

主に部品の組み立てを行うエリア。極小のパーツも多いため、指先が器用な女性の職人も多数活躍している。

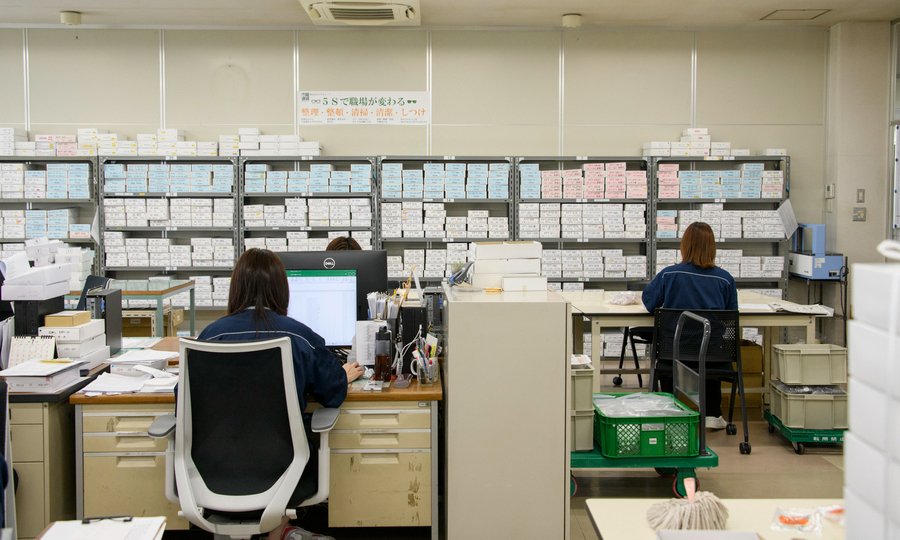

工場は製品の出荷倉庫も兼ねる。10年以上前に発売されたフレームのスペアパーツも整然と保管され、破損などに対応している。

薄暗いメガネ工場のイメージを一新し、一般に広く公開するというアイデアは、斬新ではあるがとても興味深い。

いまメガネの業界では、世界中の著名ブランドがヨーロッパの巨大なメガネメーカーに買収されていく一方で、巨大な資本力を持つ中国製の安価なフレームが爆発的に普及しているというふたつの大きな流れが発生している。

メーカーの垣根を超え、『ZEROGRA』を作った“チーム鯖江”の仕事には、鯖江という町の未来につながる重要なヒントがある。そんな背景に想いをはせながらこのフレームを手に取るとき、私たちは初めて、日本製メガネの本当の価値に触れることができるのかもしれない。